离子污染

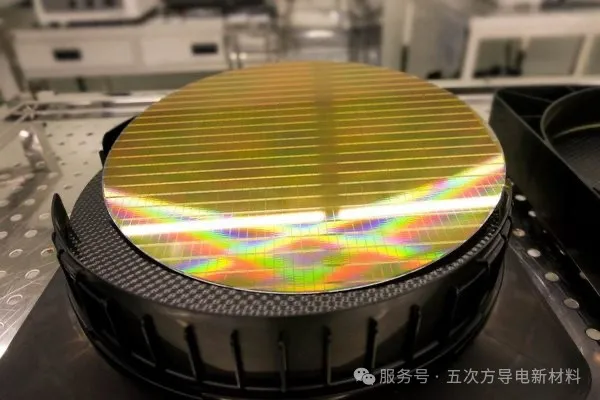

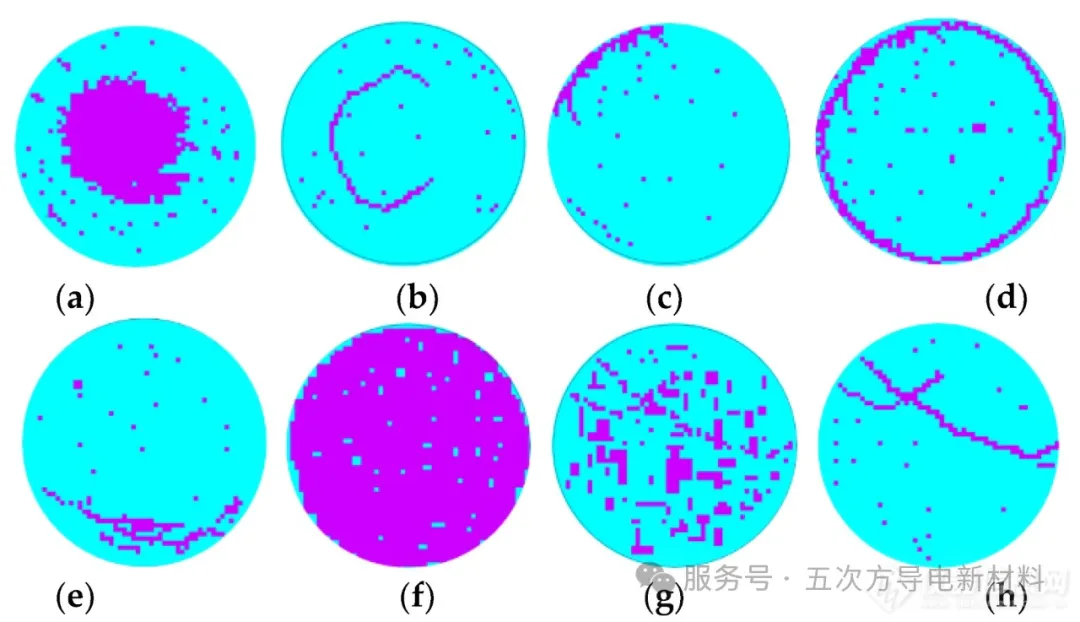

在半导体制造领域,随着工艺技术的不断进步,对生产环境和材料的纯净度要求越来越高。尤其是在晶圆制造、封装测试等关键环节,离子污染已成为影响产品质量和良率的重要因素。

半导体Interleaf的离子污染物影响与硫元素缺失原因

近年来,越来越多的半导体客户在选购防静电包装袋、晶圆隔离膜、防静电垫片、芯片覆盖膜等材料时,都特别关注离子污染问题。这是因为离子污染不仅会直接影响晶圆、多晶硅、芯片、半导体器件的性能和可靠性,还可能导致生产过程中的交叉污染,进而影响整个生产线的稳定性和效率。因此,如何有效控制和降低离子污染,已成为半导体行业亟待解决的关键课题!

为何禁用报告中列出的元素?

在半导体制造中,晶圆表面的微量污染物可能导致器件失效、性能下降或可靠性问题。Interleaf作为直接接触晶圆的关键材料,需严格避免释放以下有害物质:

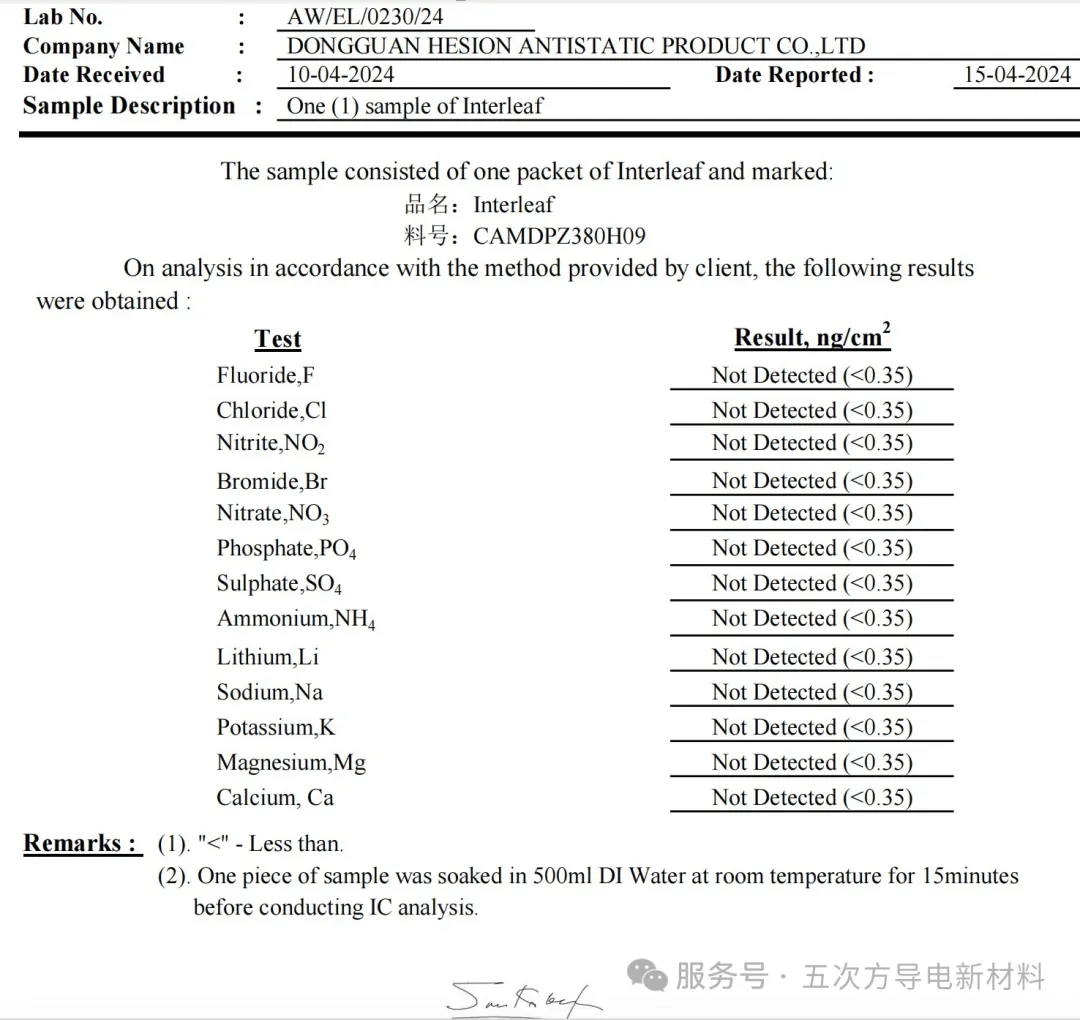

卤素离子(F⁻、Cl⁻、Br⁻)

危害:氟、氯、溴卤素离子具有强腐蚀性,尤其是Cl⁻易与铝、铜等金属导线反应,导致金属腐蚀或电迁移,引发断路或短路。

敏感工艺:在高温或高湿环境中,卤素残留可能加速后道工序(如封装)的金属退化。

硝酸盐(NO₃⁻)与亚硝酸盐(NO₂⁻)

危害:含氮化合物可能在高温下分解产生酸性物质(如HNO₃),腐蚀金属层或破坏介电材料(如SiO₂)的绝缘性。

磷酸盐(PO₄³⁻)

危害:磷酸根可能吸附在晶圆表面,干扰光刻胶的附着力或薄膜沉积的均匀性,导致图形缺陷。

硫酸盐(SO₄²⁻)

危害:硫酸根可能与金属离子(如Ca²⁺、Mg²⁺)形成不溶性沉淀(如CaSO₄),造成晶圆表面颗粒污染,影响芯片良率。

铵离子(NH₄⁺)

危害:在高温工艺中,NH₄⁺分解为NH₃,与铜反应生成可溶性络合物(如[Cu(NH₃)₄]²⁺),导致金属线腐蚀或空洞缺陷。

碱金属与碱土金属(Li⁺、Na⁺、K⁺、Mg²⁺、Ca²⁺)

危害:这些锂、钠、钾、镁、钙离子具有高迁移性,在电场中易穿透栅氧化层(如SiO₂),引发漏电流、阈值电压漂移,甚至氧化层击穿。钠(Na⁺)因广泛存在于环境中,是传统MOS器件的主要“杀手”。

为何未检测硫(S)元素

尽管硫可能以硫酸盐(SO₄²⁻)形式存在(报告中已检测),但硫的其他形态(如硫化物S²⁻或有机硫)未被列入检测项目,原因可能包括:

材料设计与工艺控制:

Interleaf的原材料(如高分子聚合物)通常不含硫基添加剂,且制造流程已排除硫污染源,因此硫的引入风险较低。检测方法局限性:

客户提供的离子色谱(IC)法可能针对特定阴离子(如SO₄²⁻),但若硫以其他形式存在(如元素硫或有机硫),需采用不同前处理(如灰化)或检测手段(如XRF、ICP-MS)。行业标准优先级:

半导体行业更关注卤素、碱金属等直接影响器件可靠性的污染物,硫的危害性相对较低(除非高浓度存在),故可能未被纳入常规检测清单。或者其他原因...

**材料特性**:Interleaf的材料设计可能已排除了硫的来源,因此硫元素不在常规检测范围内。例如,若材料制造过程中未使用含硫添加剂或原料,硫的污染风险较低,客户可能未要求检测。

**行业标准差异**:不同半导体制造商对污染物的控制标准可能不同。某些厂商可能更关注卤素和碱金属,而硫的限值未被纳入当前检测协议。如果您了解更多,欢迎留言与大家一起分享~

HESION总结

Interleaf的污染物控制旨在避免离子迁移、化学腐蚀和物理沉积对芯片的破坏。硫元素未被检测可能是因为其存在形式或风险等级不符合当前检测要求,但硫酸盐(SO₄²⁻)已作为关键阴离子被监控。半导体制造商需根据工艺敏感性和材料特性,动态调整污染物管控策略。